Jaki styropian pod wylewkę w garażu: wybór i grubość

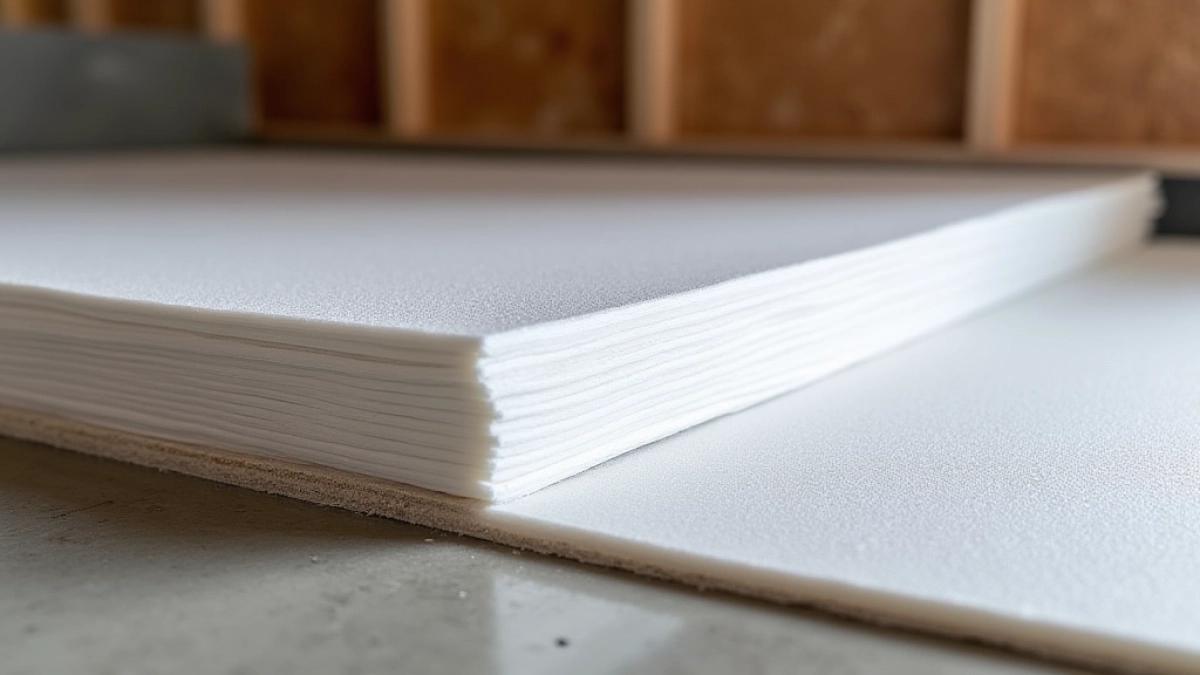

Przy wyborze styropianu pod wylewkę w garażu pojawiają się trzy kluczowe dylematy: który materiał da odpowiednią wytrzymałość na nacisk, jak ograniczyć problemy z wilgocią, oraz ile warstwy izolacji możemy „poświęcić” przy ograniczonej wysokości podłogi. Decyzja to równocześnie wybór między ceną a trwałością — tańszy EPS może wystarczyć w garażu suchym i nadziemnym, ale w garażu podpiwniczonym albo przy częstym kontakcie z wodą warto rozważyć XPS. Ten tekst poprowadzi krok po kroku przez parametry, ceny i praktyczne kompromisy, tak abyś mógł wybrać styropian pod wylewkę w garażu świadomie i bez niespodzianek.

Spis treści:

- Wybór rodzaju styropianu do garażu

- Gęstość EPS a wytrzymałość podłogi

- Kiedy wybrać EPS 100, 150 czy 200

- XPS w garażu – kiedy to mieć na uwadze

- Grubość izolacji pod wylewkę w garażu

- Klejenie i hydroizolacja pod styropian

- Koszty a trwałość: kompromis w wyborze

- jaki styropian pod wylewkę w garażu

Poniższa tabela zestawia najważniejsze parametry materiałów izolacyjnych używanych pod wylewkę w garażu — współczynnik przewodzenia ciepła (lambda), orientacyjną wytrzymałość na ściskanie, podatność na wilgoć oraz przybliżone koszty dla warstwy 10 cm. Dane są uporządkowane tak, by łatwo porównać typy: EPS o różnych gęstościach, grafitowy EPS oraz XPS, a także by zobaczyć, jak te parametry wpływają na decyzję projektową przy różnych obciążeniach i poziomie wilgotności.

| Materiał / parametr | Wartość / zastosowanie (warstwa 10 cm) |

|---|---|

| EPS 100 | lambda ≈ 0,038–0,040 W/(m·K); wytrzymałość ≈ 100 kPa; nasiąkliwość umiarkowana; cena orientacyjna 25–35 zł/m² (10 cm); zastosowanie: standardowe garaże osobowe, sucha posadzka |

| EPS 150 | lambda ≈ 0,037–0,039 W/(m·K); wytrzymałość ≈ 150 kPa; nasiąkliwość podobna do EPS; cena orientacyjna 35–45 zł/m² (10 cm); zastosowanie: garaże z większym obciążeniem i częstszym ruchem |

| EPS 200 | lambda ≈ 0,036–0,038 W/(m·K); wytrzymałość ≈ 200 kPa; wyższa trwałość; cena orientacyjna 45–60 zł/m² (10 cm); zastosowanie: warsztaty, garaże z cięższymi pojazdami |

| Grafitowy EPS | lambda ≈ 0,032–0,034 W/(m·K); wytrzymałość zależna od gęstości (100–200 kPa typowo); mniejsza grubość dla tej samej izolacyjności; cena orientacyjna 50–70 zł/m² (10 cm); zastosowanie: gdy liczy się wysokość i oszczędność grubości |

| XPS | lambda ≈ 0,030–0,034 W/(m·K); wytrzymałość ≈ 250–400 kPa; bardzo niska nasiąkliwość; cena orientacyjna 70–100 zł/m² (10 cm); zastosowanie: garaże podziemne, miejsca z długotrwałą wilgocią, duże obciążenia |

Patrząc na powyższe wartości, widać wyraźnie kompromis: EPS oferuje najniższy koszt za metr kwadratowy, grafitowy EPS pozwala na redukcję grubości przy podobnej izolacyjności, a XPS kosztuje najwięcej, ale minimalizuje problemy z wilgocią i przenoszeniem wody do wylewki. W praktycznych wyborach dla garażu osobowego najczęściej rozważa się EPS 100 lub 150, natomiast XPS wchodzi do gry, gdy garaż jest poniżej poziomu gruntu, ma problemy z wodą lub gdy planujemy bardzo cienką, ale mocną warstwę izolacji.

Wybór rodzaju styropianu do garażu

Decyzja o rodzaju styropianu zaczyna się od oceny warunków: czy garaż stoi nad poziomem gruntu i jest suchy, czy leży poniżej i ma ryzyko zawilgocenia, oraz jakie będą obciążenia ruchu kołowego i magazynowania. W garażu nadziemnym, gdzie nie ma kontaktu z wodą gruntową, najczęściej wystarczy EPS o odpowiedniej gęstości, bo daje dobry stosunek ceny do izolacyjności, łatwo się go układa i docina. Gdy jednak podłoga ma kontakt z wilgocią — np. garaż podpiwniczony, podjazd nieodprowadzony, lub garaż z intensywnym myciem — warto rozważyć XPS, który praktycznie nie chłonie wody i utrzymuje parametry przez długie lata.

Zobacz także: Jaki Styropian Do Garażu? Wybór na 2025 r.

Grafitowy EPS to opcja pośrednia, którą wybiera się, gdy wysokość warstwy izolacyjnej jest ograniczona, a nadal chcemy osiągnąć dobrą izolacyjność termiczną; pozwala on zmniejszyć grubość, np. zamiast 15 cm białego EPS wystarczy 10–12 cm grafitowego, by osiągnąć podobny opór cieplny. Trzeba jednak pamiętać, że grafit ma wyższą cenę za m² i może wymagać staranniejszego montażu, aby uniknąć mostków termicznych w miejscach łączeń. Dla wielu inwestorów to kompromis pomiędzy oszczędnością przestrzeni a wyższym kosztem materiałowym.

W końcowej decyzji ważne są też szczegóły wykonawcze: jakość podłoża, rodzaj wylewki, sposób odprowadzenia wody z garażu i przyszłe użytkowanie — czy garaż będzie tylko na samochód osobowy, czy także jako warsztat z użyciem cięższego sprzętu. Jeśli planujesz dodatkowe obciążenia, regały czy pracę nad pojazdami, lepiej wybrać materiał o wyższej wytrzymałości na ściskanie i zaplanować grubszą wylewkę. Jeżeli zaś priorytetem jest ograniczenie strat ciepła i masz ograniczoną wysokość, grafitowy EPS z wyższą izolacyjnością może być najlepszym wyborem.

Gęstość EPS a wytrzymałość podłogi

Oznaczenia typu EPS 100, 150 czy 200 odnoszą się w praktyce do klasy wytrzymałości — im większa liczba, tym większa odporność na ściskanie. Dla podłóg garażowych to kluczowy parametr, bo od niego zależy, czy izolacja odkształci się pod ciężarem samochodu lub punktowych obciążeń. EPS 100 ma typowo wytrzymałość rzędu 100 kPa i sprawdza się w garażach osobowych bez intensywnego ruchu i bez magazynowania ciężkich ładunków, natomiast EPS 150 i 200 oferują stopniowo większą trwałość przy wyższych cenach.

Zobacz także: Jaki styropian do ocieplenia garażu blaszanego?

Wytrzymałość wpływa nie tylko na trwałość izolacji, lecz także na odczucie „twardości” podłogi i na konieczność wzmocnienia samej wylewki betonowej, dlatego dobór gęstości powinien iść w parze z decyzją o grubości i klasie betonu. Na przykład przy EPS 100 wystarczająca może być wylewka 6–8 cm, o ile jest ona projektowana pod typowe użytkowanie garażu osobowego, natomiast przy intensywnym użytkowaniu warto rozważyć wylewkę 8–10 cm na EPS 150 lub EPS 200. Ważne jest też, żeby zapewnić równomierne podparcie płyt styropianu i unikać pustek pod nimi, które zwiększają punktowe naciski.

Przy kalkulacji nośności trzeba pamiętać o rozkładzie sił: ciężar samochodu rozkłada się na cztery opony, ale przy manewrach, podnośniku czy regale obciążenia mogą być skupione na mniejszej powierzchni, co wymaga odporności punktowej. Dlatego dla garaży z planami warsztatowymi lub z przewidzianymi pojazdami dostawczymi lepiej celować w EPS 150 lub 200 lub od razu w XPS, który ma największy zapas nośności i najmniejszą deformację w czasie. Zignorowanie tego aspektu często kończy się pęknięciami wylewki i koniecznością naprawy izolacji.

Kiedy wybrać EPS 100, 150 czy 200

EPS 100 to najczęściej wybierana opcja do standardowych garaży osobowych, gdy główne kryteria to niski koszt i poprawna izolacja termiczna; sprawdzi się też tam, gdzie użytkowanie jest stosunkowo łagodne i nie planuje się ciężkich regałów czy pracy z podnośnikiem. EPS 150 to kompromis między ceną a wytrzymałością — dobre rozwiązanie, gdy garaż jest intensywniej użytkowany, ma większą powierzchnię lub gdy właściciel planuje przechowywanie cięższych narzędzi i sprzętu. EPS 200 i wyższe klasy warto rozważyć w warsztatach, garażach firmowych lub aplikacjach, gdzie pojazdy dostawcze i duże obciążenia są normą.

Przy wybieraniu konkretnego numeru trzeba też spojrzeć na ekonomię: EPS 100 jest najtańszy, więc jeżeli nie ma realnego ryzyka nadmiernych obciążeń ani wilgoci, jego zastosowanie skraca okres zwrotu inwestycji. Jednak w sytuacji, gdy ciągłe naprawy i utrzymanie podłogi mogłyby zjadać budżet, inwestycja w EPS 150 lub 200 zwraca się w postaci mniejszej liczby napraw i dłuższej trwałości elementów konstrukcyjnych. Z tego powodu projektując garaż, warto policzyć koszty długoterminowe, a nie kierować się wyłącznie ceną materiału przy zakupie.

Przykładowo dla garażu 20 m²: EPS 100 10 cm ~ 25–35 zł/m² → materiał 500–700 zł; EPS 150 10 cm ~ 35–45 zł/m² → materiał 700–900 zł; EPS 200 10 cm ~ 45–60 zł/m² → materiał 900–1 200 zł; do tych kosztów doliczyć trzeba klej, folię, hydroizolację i robociznę, więc wybór gęstości szybko wpływa na końcowy budżet. Jeśli spodziewasz się cięższych prac, lepiej dopłacić teraz niż remontować podłogę za kilka lat.

XPS w garażu – kiedy to mieć na uwadze

XPS wyróżnia się bardzo niską nasiąkliwością i wysoką odpornością na długotrwałe obciążenia, dlatego jest materiałem pierwszego wyboru tam, gdzie izolacja ma kontakt z wodą gruntową, wilgocią w obrębie płyty albo tam, gdzie spodziewane są silne obciążenia punktowe. XPS utrzymuje swoje właściwości izolacyjne i mechaniczne nawet po długotrwałej ekspozycji na wilgoć, co w praktyce eliminuje ryzyko degradacji izolacji i jej odkształceń. W garażach podziemnych, w garażach z betonową płytą bez skutecznego drenażu lub na podłożach, które mogą się okresowo zalać, XPS często jest rozsądnym wyborem mimo wyższej ceny.

Wybór XPS warto rozważyć też tam, gdzie konstrukcja wymaga cienkiej, wytrzymałej warstwy izolacyjnej — np. gdy mamy ograniczoną wysokość od posadzki do bramy czy elementów konstrukcyjnych i jednocześnie potrzebujemy nośności oraz odporności na wilgoć. Dodatkowo XPS dobrze współpracuje z masami samopoziomującymi i mocnymi wylewkami, co czyni go atrakcyjnym w projektach warsztatowych i komercyjnych. Minusem pozostaje wyższy koszt materiału i cięższy panel do obróbki w porównaniu z EPS.

Przy planowaniu montażu XPS pamiętaj o detalach: płyty XPS montuje się szczelnie, zwracając uwagę na pionowe krawędzie i szczeliny, a w miejscach kontaktu z poziomem terenu lepiej zastosować dodatkową warstwę drenażu lub odprowadzania wody. Zainwestowanie w poprawną hydroizolację i krawędziowe odwodnienie zmniejszy ryzyko, że nawet najlepszy materiał będzie „pracował” w niekorzystnych warunkach i straci swoje parametry. W długiej perspektywie XPS często daje mniejsze koszty utrzymania niż tańsze rozwiązania narażone na wilgoć.

Grubość izolacji pod wylewkę w garażu

Wybór grubości izolacji to kolejny ważny element projektu: typowe wartości dla garażu osobowego oscylują wokół 10–15 cm, przy czym 10 cm EPS 100 często wystarcza do izolacji termicznej i ochrony podłogi w garażu nadziemnym, natomiast do większych obciążeń czy lepszej ochrony cieplnej stosuje się 15–20 cm. Grubość izolacji powinna być komponowana z grubością wylewki — minimalna wylewka pod garażową posadzką betonową to zwykle 6 cm, ale dla większych obciążeń warto projektować 8–10 cm lub więcej i zastosować zbrojenie. Im grubsza izolacja, tym lepsza izolacyjność, ale też większa ingerencja w wysokość pomieszczenia i koszt materiału.

Jeżeli zależy ci na oszczędności miejsca, grafitowy EPS pozwala uzyskać lepszą izolacyjność przy mniejszej grubości, co ma znaczenie przy niskich sufity czy krótkim przejeździe pod bramą. Dla garażu 20 m² przykładowe zapotrzebowanie materiale przy płytach 1,0 x 0,5 m (1 m² przy układzie bez strat) to: przy 10 cm → 20 m² płyt; przy 15 cm → 30 m² płyt (licząc układ i zapas przy docinaniu). Pamiętaj, że płyty dostępne są najczęściej w rozmiarach 100 x 50 cm lub 120 x 60 cm i standardowych grubościach 10, 12,5, 15, 20 cm, co ułatwia kalkulacje.

Aby pomóc w montażu, oto krok po kroku lista działań pod wylewkę:

- Przygotowanie podłoża: oczyszczenie, wyrównanie i ewentualne profilowanie drenażu;

- Warstwa separacyjna: folia PE lub papa, by oddzielić styropian od zawilgoconego podłoża;

- Układanie styropianu: płyty ściśle jedna przy drugiej, docinanie przy krawędziach i w miejscach rur;

- Zabezpieczenie połączeń: taśma lub klej na styku płyt, by zredukować mostki termiczne;

- Wykonanie wylewki: minimum 6 cm dla lekkich zastosowań, 8–10 cm dla większych obciążeń, zbrojenie według projektu.

Klejenie i hydroizolacja pod styropian

Prawidłowe klejenie i hydroizolacja to często punkt decydujący o trwałości izolacji i wylewki w garażu, dlatego warto poświęcić temu etapowi uwagę. Pod styropian zwykle układa się warstwę separacyjną z folii PE, a płyty klei się do podłoża masą klejącą przeznaczoną do styropianu lub układa luźno na folii, zależnie od projektu i rodzaju podłoża; ważne jest, żeby płyty były równe i szczelnie przylegały do podłoża, bez szczelin powodujących nierównomierne punktowe obciążenia. Hydroizolację wykonuje się jako membranę bitumiczną, masę uszczelniającą na bazie cementu lub systemy polimerowe — wybór zależy od poziomu wilgoci i budżetu.

Technicznie klej do styropianu nakłada się na krawędzie płyty i w kilku plackach na środku, tak aby płyta miała stałe podparcie, a powierzchnia wylewki była równa; przy klejeniu ważne jest, by stosować materiały zalecane producenta i zwrócić uwagę na temperaturę roboczą. W miejscach narażonych na wodę proponuje się dodatkowy pas uszczelniający przy ścianach i zastosowanie drenażu krawędziowego, który odprowadzi ewentualne przecieki poza konstrukcję. Odpowiednie wykonanie hydroizolacji zmniejsza ryzyko, że nawet kostka styropianowa o dobrej lambda ulegnie degradacji wskutek długotrwałego zawilgocenia.

Przygotowując zamówienie materiałów warto policzyć ilości: dla powierzchni 20 m² i płyty 1,0 x 0,5 m potrzebujesz 20 sztuk płyt 10 cm lub 30 sztuk płyt 15 cm (plus zapas 5–10% na docinki). Do tego dolicz około 4–6 kg kleju na m² (zależnie od systemu i metody aplikacji), folię separacyjną i masę uszczelniającą; orientacyjny koszt dodatkowych materiałów i robocizny może wynieść od 40 do 120 zł/m² w zależności od standardu wykonania i regionu, co warto uwzględnić w budżecie.

Koszty a trwałość: kompromis w wyborze

Koszt materiału to tylko część budżetu — należy doliczyć robociznę, kleje, folie, hydroizolacje i ewentualne roboty przygotowawcze, dlatego ostateczny wybór często opiera się na kompromisie między ceną a oczekiwaną trwałością. EPS 100 daje najtańszy punkt wejścia, lecz w sytuacjach narażenia na wilgoć lub zwiększone obciążenia może generować koszty napraw w przyszłości; XPS jest droższy na starcie, ale zmniejsza ryzyko kosztownych napraw związanych z wodą oraz daje większą pewność co do trwałości przy dużych obciążeniach. Grafitowy EPS kosztuje więcej niż biały EPS, ale jego lepsze parametry termiczne pozwalają zmniejszyć grubość izolacji i zachować przestrzeń, co ma swoją wartość w ciasnych garażach.

Dla jasności porównania: dla garażu 20 m² przy warstwie 10 cm orientacyjne koszty materiału (bez montażu) to około 500–700 zł dla EPS 100, 700–900 zł dla EPS 150, 900–1 200 zł dla EPS 200, 1 000–1 400 zł dla grafitowego EPS oraz 1 400–2 000 zł dla XPS. Do tego trzeba dodać kleje i folie (około 5–20 zł/m²), hydroizolację (10–50 zł/m² w zależności od systemu) oraz robociznę, która może stanowić 30–60% całkowitego kosztu. Z tych liczb jasno wynika, że decyzję warto podejmować w kontekście przewidywanego użytkowania i długoterminowej ekonomii.

Ostateczną radą jest podejście projektowe: określ najpierw warunki użytkowania i ryzyko wilgoci, policz całkowity koszt wykonania z materiałami i robocizną, a potem wybierz materiał, który daje zakładany okres eksploatacji bez poważnych napraw. Często opłaca się dopłacić do materiału wyższej klasy, jeśli dzięki temu unikniesz corocznych napraw, problemów z wilgocią czy konieczności wcześniejszej wymiany izolacji — to klasyczny kompromis między kosztem początkowym a trwałością rozwiązania.

jaki styropian pod wylewkę w garażu

-

Jaka grubość styropianu pod wylewkę w garażu powinna być stosowana?

Najczęściej 10–15 cm izolacji podłoża; przy większych obciążeniach i wilgotności można zastosować 15–20 cm. Grubość łączona z odpowiednią wylewką i hydroizolacją zapewnia wytrzymałość i ogranicza mostki termiczne.

-

Który typ styropianu ma najmniejszą nasiąkliwość i nadaje się do garażu?

Warto rozważyć XPS ze względu na niską nasiąkliwość i wysoką wytrzymałość; grafitowy EPS również dobrze sprawdzi się przy wysokich obciążeniach, ale zwykły EPS 100/150 ma niższy koszt przy standardowych wymaganiach.

-

Czy grafitowy EPS pozwala zaoszczędzić miejsce przy tej samej izolacyjności?

Tak, grafitowy EPS ma niższy współczynnik przewodzenia ciepła (lambda) przy tej samej izolacyjności, co często umożliwia cieńsze warstwy przy porównywalnych parametrach izolacyjnych.

-

Jaki styropian wybrać przy dużym obciążeniu i wilgotnym garażu?

Wybór zależy od warunków: do wilgotnego otoczenia i większych obciążeń rozważ EPS 150–200 lub XPS; pamiętaj o odpowiedniej hydroizolacji i mocnej wylewce min. 6 cm.